小米紧跟,特斯拉、华为都在用!一体式压铸车身优缺点解析

一体化压铸技术,由特斯拉于2019年提出,并于2020年应用到Model Y的后地板生产,随后更是同步到Model 3、Cybertruck车型。凭借着这一技术,特斯拉也降低了生产成本,利润率飙升。

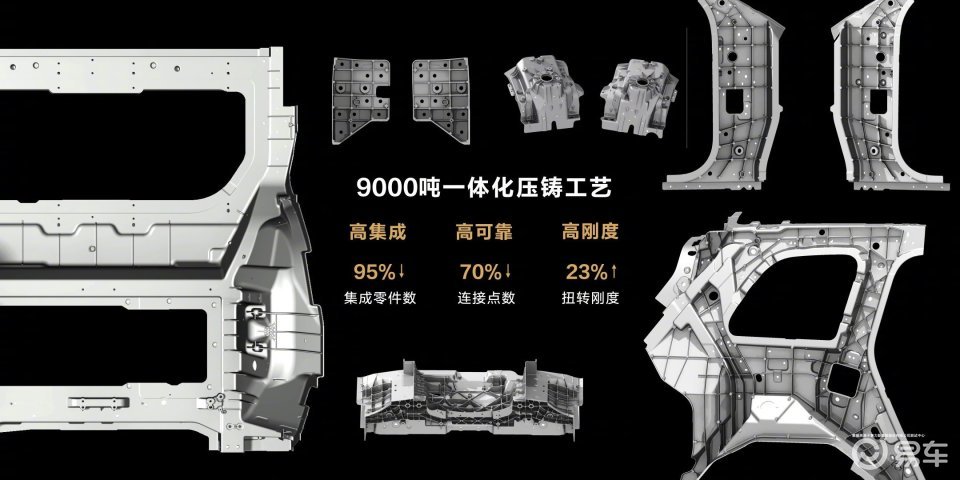

如今,这一技术也被许多中国车企广泛运用,除了先前说到的问界M9外,像极氪009、蔚来ET5等车型也在使用。那么,话说回来,这一技术到底是什么?有什么优缺点呢?

简单来说,就是通过模具制造出成品,替代了传统汽车工艺中的冲压、焊接两大工序。举个例子,以前的手机由一个个零部件组装,而现在的手机,很多部件都是一体化工艺,缩减了组装工序、节省了成本、人力。

一体化压铸技术有三大优点,首先就是我们前面提到的降低生产成本。以特斯拉Model Y为例,用上一体化压铸工艺后,成本降低40%。注意,这里指的是后底板总成系统的成本降低40%,并非整车。话虽如此,但这还是为上海超级工厂节省了不少人力、物力,时间。

据出行局了解,在使用一体化压铸技术前,特斯拉造一个Model 3后地板要先冲压出70多个零件,然后经过焊装、涂装和总装等多种工序将其拼接在一起,这个过程大概要花费1-2小时。而用上一体化压铸技术后,特斯拉工厂造一个Model Y后底板最快仅需45秒,且省去了后面的繁琐工艺。

而这也就大大减少了工作岗位,传统车企焊装车间一般会配备200-300名工人,而一体式压铸车间只需要20-30名工人即可,按5000元/月的工资,一个月最少都能省下90万元,再算是螺栓等连接件,对于车企而言,能节约一大笔费用。

其次,采用一体化压铸技术的第二大优点就是减重,以蔚来ET5为例,其车身后底板使用一体压铸工艺之后,重量降低了30%。具体到数据上,蔚来ET5的一体成型后底板重量减轻约13公斤。此前有一个数据,新能源汽车重量每减轻10kg,续航可提升约2.5公里。

看到这,可能有小伙伴会问,车子减重后,安全性是否同步下降呢?如果按照传统车企那一套工艺流程来看,的确有这个风险。不过,一体压铸工艺件多位高强度合金材质,对比传统钢材更硬,抗扭转刚度更高。

比如说,在问界M9发布会现场,余承东就向大家展示了新车的“硬”,在前后卡车夹击下,车辆的ABCD柱子依旧保持完好。当然了,这也离不开12处2000MPa核潜艇级热成型钢的功劳。不过,话说回来,整车车身扭转刚度越高,车辆的安全性也就越高。

一体化压铸技术的第三大优点就是,扩大空间。众所周知,纯电动汽车由于电池平铺在车底下,因此也侵占了不少车内垂直高度空间,而使用一体化压铸技术后,可以更方便地将车身与电池进行结合,增加适当车内空间。

说了这么多优点,那一体化压铸车身的缺点,都有哪些呢?

一体式压铸会让车辆在碰撞后的维修费用变得昂贵,因为它不像传统汽车那样仅需更换掉损坏的零件就行,而是要全部换掉。所以,这也在暗处增加了我们的用车成本。

一体化压铸车身对于碰撞能量的吸收,不如传统汽车车身,因为传统汽车会根据各个零部件的碰撞强度需求,在不同的部位,使用不同的材料,以及的不同的连接结构,或是螺栓或是粘接。

不过,针对第二个缺点,据我们所了解,一体压铸工艺也在慢慢改进中,比如调整铝合金的组合,在更薄的厚度下达到更高的屈服强度。再比如,通过调整某个部位的结构设计,来改善各个区域的强度问题。

总的来说,一体化压铸技术对于车企而言利大于弊。不过,对于用户而言,一体压铸就像一把“双刃剑”,我们虽然能享受到更高的安全性,更长的续航,但一旦发生碰撞,维修成本也大大增加。好了,说了这么多,对于一体压铸技术,你们又是怎样的看法呢?